- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

O que é máquina de ranhurar CNC V

2023-12-22

Com o rápido desenvolvimento do sistema industrial do meu país, cada vez mais empresas têm requisitos cada vez mais elevados no processo de dobragem de chapas metálicas, incluindo algumas outras chapas, por isso mais empresas optam por utilizar o processo de dobragem de chapas metálicas. É necessário realizar o processamento de pré-ranhura na posição dobrada devido a fatores de concorrência de mercado. A busca dos clientes pela estética do produto está aumentando correspondentemente, de modo que o processo de canal tornou-se agora um processo necessário antes do processo de dobra. Com o aprofundamento contínuo do processo de planejamento. Mais indústrias estão começando a utilizar o processo de goivagem; muitos deles incluem algumas indústrias de alta tecnologia que também utilizam o processo de goivagem. As principais indústrias de aplicação do processo de aplainamento incluem: indústria leve, eletrodomésticos, automóveis, processamento de aço inoxidável, decoração arquitetônica, indústria moveleira, equipamentos de cozinha, equipamentos de ventilação, aeroespacial, elevadores, chassis, armários, etc. processamento de ranhuras em forma, processamento de ranhuras em forma de U e processamento de ranhuras irregulares. Chanframento de bordas de chapas, corte e aplainamento de chapas, etc.

1. O objetivo e o uso do projeto e produção de máquinas de canal

1.1 Depois que a máquina de canal realizar o canal em forma de V na chapa, o ângulo de dobra da chapa será fácil de formar durante o processo de dobra, e o ângulo R após a conformação será muito pequeno. A peça de trabalho não é facilmente torcida ou deformada, e a retilineidade, o ângulo, a precisão dimensional e a aparência da peça de trabalho após dobrar e formar podem alcançar bons resultados.

1.2 Depois que a chapa metálica é ranhurada em V pela máquina de ranhurar, a força de dobra necessária será reduzida, de modo que chapas longas e grossas possam ser dobradas em uma máquina de dobra de menor tonelagem. Isto reduzirá o consumo de energia da máquina.

1.3 A máquina de ranhurar também pode realizar processamento de marcação pré-posicionada na chapa para que a peça possa garantir alta precisão no tamanho da borda de dobra durante o processo de dobra.

1.4 De acordo com os requisitos especiais do processo de canal, a máquina de canal pode processar ranhuras em forma de U na superfície de algumas folhas, de modo que a superfície processada possa ser bonita, antiderrapante e prática para emenda.

2. Classificação e modos de processamento de máquinas de canal

2.1.As máquinas de canal são divididas em duas categorias: máquinas de canal discretas e máquinas de canal tipo pórtico (horizontais).

2.2. As máquinas de canal vertical incluem máquinas de canal com porta-ferramentas simples e porta-ferramentas duplos. A máquina pós-canal de ferramenta única adota canal de corte à direita. A máquina de canal com porta-ferramenta duplo pode ser dividida em canal com corte à direita e canal com corte à esquerda. Ele também pode ser usado com dois porta-ferramentas para realizar usinagem de canais com corte à direita e processamento com corte à esquerda ao mesmo tempo. Ele também pode usar canal bidirecional para frente e para trás.

2.3.As máquinas de canal de pórtico podem ser divididas em máquinas de canal de acionamento único e máquinas de canal de acionamento duplo. Ambas as máquinas de canal usam o modo de usinagem de corte à direita.

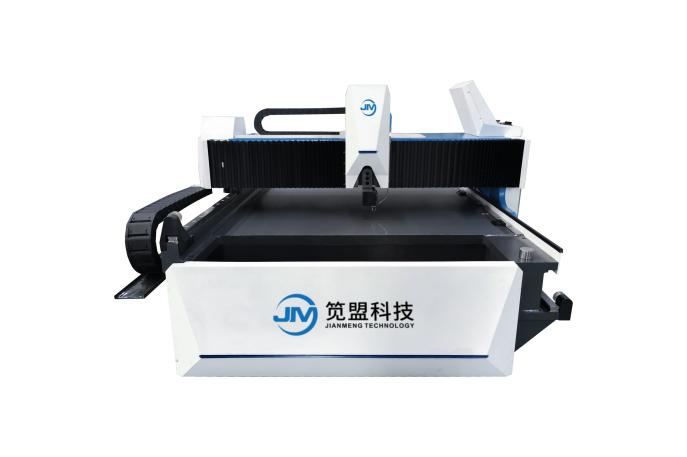

Máquina de canal em V horizontal de alta velocidade

Máquina de ranhurar em v de duplo acionamento horizontal

Máquina vertical de canal em V de alta velocidade

Máquina de ranhurar em V vertical para frente e para trás

Máquina de canal em V de quatro lados totalmente automática

3. Categorias de compressão e fixação de máquinas de canal

3.1.As máquinas de canal vertical podem ser divididas em dispositivos hidráulicos, dispositivos pneumáticos e dispositivos de mistura gás-líquido.

3.2.A máquina para ranhurar pórtico, assim como a máquina para ranhurar vertical, também é dividida em dispositivo hidráulico, dispositivo pneumático e dispositivo de mistura gás-líquido.

4.A Estrutura da Máquina de Ranhura

4.1.As máquinas de canal vertical podem ser divididas em dois tipos: soldagem de corpo inteiro e conexões tipo parafuso. Como as conexões do tipo parafuso causarão afrouxamento e deformação das conexões do equipamento durante o levantamento e transporte do equipamento, geralmente é usado o tipo de soldagem de corpo inteiro. As principais partes soldadas da base da máquina são temperadas com gás natural para eliminar o estresse. Após a soldagem, toda a máquina é processada em um centro de usinagem CNC tipo pórtico.

4.2.A máquina para ranhurar pórtico adota tecnologia de soldagem de corpo inteiro. Toda a base e pórtico são temperados com gás natural para eliminar o estresse e, em seguida, toda a máquina é processada usando um centro de usinagem CNC de pórtico.

4.3.A estrutura do corpo da máquina de canal vertical consiste em colunas esquerda e direita, uma bancada, uma placa de pressão de descanso de ferramenta, uma viga transversal, uma estrutura de medição traseira, um descanso de ferramenta de planejamento e outros componentes principais.

4.4.A estrutura do corpo da máquina de ranhurar pórtico consiste em componentes principais, como bancada de trabalho, estrutura do pórtico e descanso de ferramenta.

4.5.As máquinas de ranhurar verticais e de pórtico não apenas eliminam o estresse, mas também garantem excelentes efeitos de pintura por meio de jato de areia.

4.6.Os painéis de bancada das máquinas de ranhurar vertical e pórtico são todos soldados com aço nº 45. A estrutura é soldada com chapa de aço Q345. A máquina-ferramenta em geral tem boa rigidez e é forte e durável.

5. Princípios de funcionamento e condução da máquina de canal

5.1. Acionamento de trabalho da máquina de canal vertical

a.A bancada da máquina de ranhurar foi projetada para ter uma altura humanizada de cerca de 850 mm. A superfície de trabalho é projetada com uma mesa de material 9crsi de alta resistência abaixo do percurso do porta-ferramenta, com uma dureza de cromo de 47-50 graus para garantir a durabilidade da superfície de trabalho.

b.O acionamento da máquina de ranhurar é composto por X, Y, Z e W. Os eixos X, eixo Z e eixo W são instalados respectivamente na viga da placa de pressão. O eixo X é o eixo de processamento e corte, que controla principalmente o comprimento do processamento de chapa metálica. É acionado por uma cremalheira helicoidal de 3 módulos, engrenagem helicoidal de liga leve, motor de fuso de 5,5 kW e um redutor estrela de proporção 1:5. O eixo Z e o eixo W são acionados respectivamente por parafusos esféricos retificados de porca dupla com diâmetro de 32 mm. E um servo motor de 1 kW, dois conjuntos de trilhos guia em cauda de andorinha e acoplamentos para acionamento. O eixo Y é o eixo de alimentação do backgauge. Controla principalmente a distância entre as ranhuras de processamento da chapa. É instalado na estrutura traseira da bancada. Consiste em um parafuso esférico de porca única com 32 mm de diâmetro, um trilho guia linear de 30 mm e uma correia síncrona de 8 mm. , roda síncrona de relação 1:2, acionada por servo motor de 2kW.

5.2. Acionamento de trabalho da máquina de ranhurar pórtico

a. A plataforma de trabalho da máquina de ranhurar foi projetada para uma altura fácil de usar de cerca de 700 mm que pode ser levantada suavemente por 2 pessoas e carregada sem obstáculos. Os trilhos guia lineares principais e auxiliares esquerdo e direito foram projetados para serem instalados em ambos os lados da bancada. A máquina de ranhurar pórtico de acionamento único O rack é instalado no lado do controle de operação. O rack da máquina de ranhurar pórtico de acionamento duplo é instalado em ambos os lados da bancada de trabalho.

b. O acionamento da máquina de canal é dividido em X (eixo do feixe), Y (eixo de movimento esquerdo e direito do suporte da ferramenta), Y2 (eixo de movimento esquerdo e direito do calcador frontal) e eixo Z (movimento para cima e para baixo do suporte da ferramenta eixo). O eixo X baseia-se principalmente no comprimento do processamento da chapa metálica e é o principal eixo de corte. Ele é instalado no pórtico e passa por um motor de fuso de 5,5 quilowatts, um redutor estrela de relação 1:5, uma correia síncrona de 8mm e duas rodas síncronas de relação A 1:1, uma engrenagem helicoidal de liga de 3 matrizes e uma cremalheira helicoidal montada na cama para dirigir. Os eixos Y1 e Y2 são respectivamente os eixos de alimentação móveis, que controlam principalmente o tamanho da distância entre as ranhuras. Quando o eixo Y1 é utilizado para processamento de porta-ferramentas, o eixo de posicionamento do tamanho de processamento necessário também é instalado no pórtico, através de um servo motor de 1 quilowatt, uma correia síncrona de 8mm, duas rodas síncronas com relação de 1:1,5, e dois trilhos-guia lineares de 30 mm (o trilho-guia superior é equipado com 2 assentos deslizantes e o trilho-guia inferior é equipado com 3 assentos deslizantes), acionados por um parafuso esférico de porca única com diâmetro de 32 mm. O eixo Y2 é o eixo da placa de movimento esquerda e direita do calcador dianteiro. Está sincronizado com Y1. Todos eles recebem instruções para inserir dimensões de processamento ao mesmo tempo e correm para a posição necessária. O eixo Y2 é instalado na parte inferior da cama e passa por um servo motor de 1 quilowatt. Para o acionamento são utilizadas uma correia dentada de 8 mm, duas rodas síncronas com proporção de 1: 1,5, um parafuso esférico de porca única com diâmetro de 32 mm e duas hastes polidas cromadas com diâmetro de 45 mm. O eixo Z é o eixo de alimentação do porta-ferramenta, que se baseia principalmente na profundidade do material em folha a ser processado. Ele passa por um servo motor de 1 quilowatt, um parafuso esférico de retificação de porca dupla de 32 mm de diâmetro e dois trilhos de guia linear de 35 mm (cada um equipado com duas corrediças) e um acoplamento para acionamento.

c.Se a máquina de canal for projetada com acionamentos duplos e um eixo X2 for adicionado, o eixo X2 será projetado para funcionar de forma síncrona com o eixo X1.